Под Тобольском, что в Тюменской области, на родине Дмитрия Менделеева, выходит на финишную прямую строительство самого мощного в России нефтехимического комплекса — «ЗапСибНефтехим». Общая готовность по проекту перевалила за 90 %, уже в следующем году предприятие будет введено в строй. Только представьте, площадь строительной площадки составляет 460 гектаров. На этой территории бы с лёгкостью разместилось всё княжество Монако с Ватиканом впридачу или около 750 футбольных полей. В работах на площадке задействовано около 30 тысяч строителей из них 9 тысяч из России. При возведении такого масштабного комплекса задействовано более тысячи единиц различной техники. В проекте участвуют более 100 российских подрядных организаций и поставщиков оборудования. Короче говоря, строим всем миром. Говорят, чтобы построить такую промкрасоту, надо порядка 10 млрд $, и всем врагам на зло у России такие деньги есть. Итак, горе-эксперты, которые кричат, что в России ничего не строится, запасаемся валерьянкой и смотрим, а всем остальным желаю в очередной раз ощутить эмоции гордости за нашу страну.

Вкратце напомню, как всё начиналось. 21 июня 2012 года в рамках XVI Петербургского международного экономического форума «СИБУР Холдинг» и компания LINDE AG (Германия) подписали соглашение на проектирование в Тобольске крупнейшего в истории современной России нефтехимического производства. В том же году были выбраны лицензиары, т.е. на базе каких технологий и компаний будет основан производственный процесс. Так, лицензиаром установок по производству полиэтилена была выбрана компания INEOS (подрядчик — TECHNIP), а лицензиаром установки по производству полипропилена выбрана компания LyondellBasell (подрядчик — ThyssenKrupp Uhde). К концу 2013 года все технико-экономические обоснования были согласованы и в сентябре 2014 года было принято окончательное решение, что большой нефтехимической стройке в Тобольске быть! Осенью 2014 года начались подготовительные работы непосредственно на стройплощадке. В 2016 году в период речной навигации было доставлено рекордное по весу и габаритам нефтехимическое оборудование, в том числе две самые тяжеловесные колонны выделения пропановой фракции.

2. Установка полипропилена ЗапСибНефтехима

В состав комплекса «ЗапСибНефтехим» войдут: установка пиролиза мощностью 1,5 млн тонн этилена в год (технология компании Linde AG, Германия), 500 тыс. тонн пропилена, а также 240 тыс. тонн высокомаржинальных побочных продуктов (бутадиена, бутена-1, МТБЭ, пиробензина); две установки на четыре линии по производству различных марок полиэтилена совокупной мощностью 1,5 млн тонн в год (технология компании INEOS, Великобритания) и установка по производству полипропилена мощностью 500 тыс. тонн в год (технология компании LyondellBasell, Нидерланды). Сырьё на «ЗапСибНефтехим» будет поступать с месторождений Западной Сибири.

Один из экструдер установки по производству гранул полипропилена

«ЗапСибНефтехим» будет являться частью Тобольской промышленной площадки, которая на сегодняшний день уже объединяет три крупных производства: мономерное, полимерное и электротеплопарогенерации.

На конец октября общая готовность проекта достигла отметки 90,5% (все эти снимки были сделаны летом, тогда общий прогресс работ составлял более 80 %). В разрезе работ: проектирование — 100%, строительно-монтажные работы 89,1%, поставка оборудования и материалов — 98,4%. Прогресс работ по установкам: проектирование, комплектация, строительно-монтажные работы: Установка пиролиза — 94,4%, Установка полиэтилена — 93,0%, Установка полипропилена — 98,4%, ОЗХ — 92,6%, Логистическая платформа — 97,1%.

Я уже видел много различных гигантских заводов и промышленных строек, но разве такая промкрасота может оставить равнодышным. Даже я не ожидал, что тут такие масштабы.

На данный момент на Установке полипропилена стартовал монтаж факела. Произведён пуск систем охлаждающей воды и пара низкого давления в объеме главного коллектора и здания экструзии. Завершены предпусконаладочные работы системы теплофикационной воды, а также пара и конденсата низкого давления для теплоснабжения установки по проектной схеме.

Для любителей статистики и больших цифр признаюсь. Уже в рамках строительства было использовано: свыше 140 тысяч тонн металлоконструкций, около 20 тысяч тонн трубной продукции, более 200 км пластиковой трубы и свыше 3 тыс. км кабеля. Было залито 127 тыс. м куб. бетона, уложено 369 км подземных трубопроводов и смонтировано 3 552 тыс. диаметр-дюймов надземных трубопроводов.

Установка выпаривания солесодержащих стоков

Она является ключевым узлом замкнутого водооборотного цикла предприятия и предназначена для переработки загрязненных стоков основного технологического производства комбината. Сама Установка состоит из комплекса предварительной очистки, а также трех вакуум-выпарных линий. Две линии будут находиться в эксплуатации, а одна останется в резерве.

Приятно было узнать, что за поставку данного оборудования отвечали очень хорошие друзья нашего блога, компания АО «СвердНИИхиммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш).

С запуском этого комплекса мы ещё больше усиливаем наши позиции, направленные на развитие глубокой переработки побочных продуктов нефтегазодобычи Западной Сибири, в том числе попутного нефтяного газа (ПНГ), а с другой стороны существенно сокращаем выбросы загрязняющих веществ в атосферу. Ведь не секрет, часть лишнего газа сжигается прямо на месторождениях. В нашем случае, теперь его можно пусть в хорошее дело. А так Новый комплекс позволит вовлечь в полезную переработку до 22,4 млрд куб.м ПНГ. Важно отметить и тот факт, что благодаря запуску комбината, мы окончательно освободимся от зависимости покупать полиэтилен и полипропилен за рубежом, более того, мы сами начнём экспортировать эти материалы в другие страны.

Одна из будущих факельных установок. Подобные факельные установки предназначены для сжигания технических газов в случае производственной необходимости. В процессе сжигания на факеле технические газы превращаются в углекислый газ и воду, а для исключения образования сажи при горении на факел подается водяной пар. Её высота 175 метров, а вес — 750 тонн

После запуска производства здесь будут работать около 1 700 человек на основном производстве и около 2 000 на вспомогательных производствах.

Одна из двух колонн установки пиролиза. Это самые большие небоскребы на этой стройке. Её высота 106 метров, диаметр — 8,5 метра, а вес — 917 тонн.

Установка пиролиза ЗапСибНефтехима. На данный момент на Установке пиролиза достигнута механическая готовность деаэраторов, необходимых для подготовки котловой питательной воды. Запущен бойлер низкого давления с подачей пара в сеть и на собственные нужды.

Резервуары для хранения сырья

Война войной, а обед по расписанию…

А это мы уже на территории Установки производства сжатого воздуха и азота.

Строительство станции технических газов производительностью до 37 000 м3/ч газообразного азота и до 28 000 м3/ч сжатого воздуха было начато в 2017 году. Проект был реализован в кратчайшие сроки — с момента начала проектирования до подачи технических газов в сеть предприятия прошло всего 28 месяцев.

В состав станции входят две крупные криогенные воздухоразделительные установки, система хранения жидких криогенных продуктов, блок компрессии и осушки воздуха, система двухконтурного охлаждения, ресиверы сухого сжатого воздуха и азота. Кстати, основное оборудование разработано и изготовлено российской компанией ПАО «Криогенмаш».

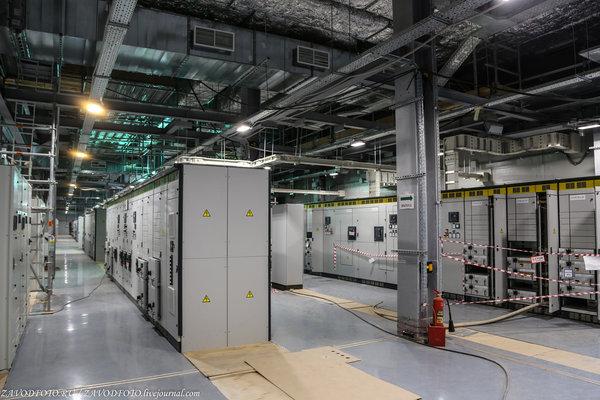

Подстанция 500 кВ

Складской комплекс

Строительство объектов общезаводского хозяйства (ОЗХ) закончено на 92,6%. На строительстве ОЗХ тепло от котельной подано в АБК-1, в служебно-бытовой корпус, на склад реагентов, водоочистные сооружения, в блок технической и пожарной воды.Также на все ключевые объекты строительства и технологические установки подан технический воздух.

На данный момент на Установке полиэтилена завершен монтаж электрообогрева приоритетных подсистем пара низкого давления и оборотной воды. Завершены предпусконаладочные работы системы пара низкого давления для обеспечения теплоснабжения подстанций и здания экструзии.

53. Установка полиэтилена ЗапСибНефтехима.

Конечным продуктом «ЗапСибНефтехима» являются полиэтилен высокой плотности, линейный полиэтилен низкой плотности и полипропилен, относящиеся к классу полиолефинов — наиболее распространенных термопластов. Далее на других предприятиях из полиолефинов методом экструзии получают пленку, трубы, шланги, листовые материалы, кабельные изделия, различные емкости, тару, детали для автомобилей, медицинские изделия и т.д.

Большое спасибо ООО «ЗапСибНефтехим» за возможность здесь побывать!

Ваш Промблогер №1 Игорь (ZAVODFOTO)! Подписывайтесь на мой канал, я Вам ещё много чего интересного покажу:https://zen.yandex.ru/zavodfoto

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать — «Как это делается и почему именно так!», смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров!

На данный момент я уже лично посетил более 400 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире:http://zavodfoto.livejournal.com/4701859.html