Кросс-ламинированная древесина продолжает впечатлять строителей и инженеров

Клэй Райзен

26 февраля 2014 года

В пасмурный день в начале октября, архитектор Эндрю Во ходит вокруг невзрачного жилого дома в Shoreditch, района в Восточном Лондоне. Шордич сильно пострадал во время блиц Второй мировой войны – «обновление городов, подарочки от Люфтваффе», – как их называет Во, а затем провёл десятилетия в упадке. В последнее время, однако, район начал быстро приукрашиваться. Ночные клубы и технологические стартапы прибыли первыми соблазнившись дешевой арендой, и жители последовали за ними. Вместе с ними пришли архитекторы, градостроители и инженеры, многие из которых совершают паломничество в ту же башню, вокруг которой ходит Во.

Снаружи нет ничего особенного в девятиэтажном здании, называемом Stadthaus, которое Во спроектировал со своим партнером Энтони Тислтоном. Его серый и белый фасад сливаются с пасмурным небом Лондона. Stadthaus выделяется своей внутренней начинкой. Вместо стали и бетона полы, потолки, лифтовые шахты и лестничные пролёты полностью изготовлены из дерева.

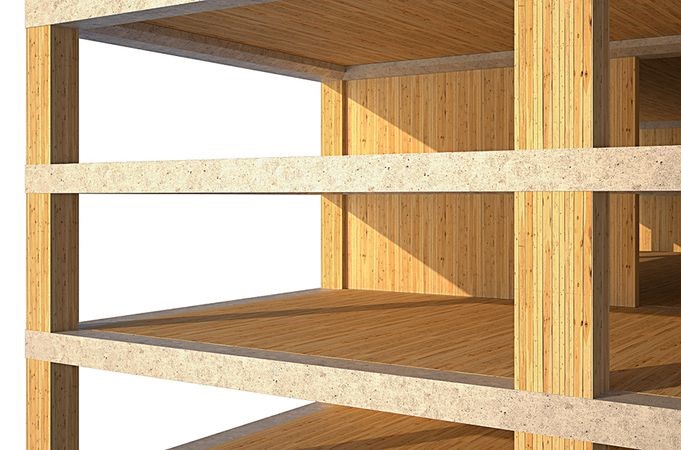

Не из какого попало дерева. Сила и масса башни опираются на высокоинженерный материал, называемый кросс-ламинированной древесиной (CLT). Огромные панели до половины фута (15 см) толщиной. Они сделаны путем устанавки слоёв параллельных лучей на друг друге перпендикулярно к соседним слоям, после этого они были склеены для того чтобы создать материал с прочностью стали. «Эта конструкция имеет больше общего с бетоновыми плитами, чем традиционные деревянные каркасные конструкции», говорит Thistleton. Многие инженеры любят называть его «фанера на стероидах».

Когда Stadthaus открылся в 2009 году, он был самым высоким современным деревянным зданием в мире. С тех пор, башни из CLT проросли повсюду. Во Тислтон построил семиэтажную башню возле Stadthaus в 2011 году, и сейчас ведется строительство 27-метрового деревянного здания в Принс-Джордж, Британская Колумбия. В 2012 году Stadthaus потерял рекорд высоты 10-этажному жилому дому в Мельбурне под названием Форте.

Древесина: возобновимый материал и хранилище углерода

Есть планы пойти еще выше. Шведские власти одобрили 34-этажную деревянную башню в Стокгольме, в то время как Майкл Грин, архитектор из Ванкувера, добивается разрешения на 30-этажную башню в своем городе. И Чикагская архитектурная мега-фирма Skidmore, Owings и Merrill недавно опубликовала технико-экономическое обоснование для 42-этажной башни, сделанной преимущественно из крест-ламинированной древесины. Это стало соревнованием среди архитекторов, чтобы увидеть, кто может построить следующую рекордную деревянную высотку, говорит Фрэнк Лам, профессор деревянного строительства дизайна и строительства в Университете Британской Колумбии.

Почему внезапно возник интерес к дереву? По сравнению со сталью или бетоном, CLT, также известная как массовая древесина, дешевле, легче в сборке, и более огнестойкая, благодаря тому, что при нагревании древесина обугливается. Кроме того, древесина — восполнимуй ресурс. Древесина является возобновляемой, как и любой урожай, и ещё она — поглотитель углерода, поглощающая двуокись углерода во время роста и хранящая его даже после того, как он был превращен в пиломатериалы. По оценкам Waugh Thistleton, древесина в Stadthaus хранит 186 тонн углерода, в то время как сталь и бетон для аналогичной, условно построенной башни произвели бы 137 тонн углекислого газа во время производства. Всего, древесина сэкономила 323 тонн [двуокиси углерода-прим.перев].

Демографы предсказывают, что городское население планеты удвоится через 36 лет, увеличивая спрос на все более высокие сооружения в все более плотных городах. Будут ли архитекторы и строительные фирмы строить эти башни из невосполнимух материалов, таких как сталь и бетон, или использовать новые материалы, такие как CLT, может иметь огромное значение в здоровье Земли. Иными словами, городское будущее мира может просто лежать в самом старом строительном материале.

Вырезать и собрать

Кросс-ламинированные деревянные (CLT) панели разрезаются по спецификации на заводе и собираются на строительной площадке. KLH Великобритания

Когда большинство людей думают о деревянной архитектуре, они представляют себе воздушный шар, или, скорее, каркас воздушного шара — легкую, но прочную систему тонких деревянных балок жилых домов, введенных в середине 19-го века (такие легкие, как говорили, что они может просто лететь). Структуры, известные как «Чикагское строительство», для города, где они впервые стали популярными, являются дешевыми и их легко построить. Но хотя они достаточно прочны для нескольких этажей жилого строительства, их распирает под большим весом.

Это стало проблемой в конце 19-го века, как города начали расти вверх, а также в стороны. К счастью, примерно в то же время, инженеры и архитекторы открыли как использовать сталь и бетон для создания высотных сооружений, которые могли бы подняться намного выше высоких структур типа «воздушный шар». Чикагский 42-метровый Дом Страхования Строений, который открылся в 1885 году, первым использовал стальной скелет, и скоро за ним появились тысячи похожих зданий.

Использованию древесины в строительстве не помог ряд ужасных городских пожаров которые прокатились, миля за милей, в череде деревянных домов и многоквартирных домов в таких городах, как Балтимор, Чикаго и Сан-Франциско в конце 19-го и начале 20-го веков. Эти бедствия привели к строгим местным строительным кодексам, которые ограничивали высоту жилых деревянных зданий пятью этажами.

Остальное — архитектурная история. Большие леса небоскребов, которые росли по всему миру в 20-м веке были сделаны почти полностью из стали и бетона. «Был длительный период, когда люди забыли, как использовать дерево», говорит Алекс де Райке, партнер лондонской архитектурной фирмы dRMM, которая активно работала с массовым дизайном древесины.

Но за последние два десятилетия, архитекторы и инженеры начали переосмысливать возможности древесины в качестве структурного строительного материала. Сначала появилась сама технология. В середине 1990-х годов австрийское правительство финансировало совместную отраслево-академическую исследовательскую программу по разработке новых, более прочных форм «инженерной» древесины, чтобы использовать избыток древесины в стране. Результатом стал CLT – легкий, чрезвычайно прочный материал, который может быть сборным и который можно нарезать по желанию.

Простой красотой CLT является его ортотропическое качество. Нормальная древесина прочна в направлении капилляров, но слаба в перекрестном направлении. Перпендикулярные слои CLT делают его прочным в двух направлениях. И потому, что он опирается на слои меньших балок, он может уменьшить отходы используя кусочки неправильной формы узловатой древесины, которые лесопилки иначе бы не приняли.

CLT возникла в то время когда архитектура переживала свою собственную технологическую революцию. В прошлом архитектор вручную разрабатывал схемы и отправлял их инженеру, который преобразовывал документы в спецификации для каждой деревянной балки или стальной пластины. Компоненты затем вырезались на лесопилке и собирались по частям на месте- дорогой, трудоемкий и часто неточный процесс.

Сегодня все это делается с помощью компьютера. Архитектор проектирует здание с помощью программного обеспечения 3-D AutoCAD, программа генерирует спецификацию материала и отправляет её на станки по распилке древесины или стальных маршрутизаторов, которые формируют панели с миллиметровой точностью. Результатом является набор строительных блоков, которые небольшая команда рабочих может собрать вместе в течение нескольких недель. Потребовалось всего 27 дней для четырех мужчин, работающих три дня в неделю, чтобы возвести лесозаготовку Stadthaus, что примерно на 30 процентов быстрее, чем для сопоставимых структур из стали и бетона. Вместо того, чтобы строить башню с нуля на месте, по словам Во, это было больше похоже на сборку мебели. «Инструкции, как Ikea, но немного проще, и слова поприятнее», говорит он.

При всех преимуществах CLT, до недавнего времени клиентов было трудно склонить к использованию этого материала. После использования материала для создания небольшого художественного клуба в 2003 году, Во и Тистлтон потратили годы, пытаясь и не сумев убедить больше клиентов использовать его. «Какой бы клиент не пришел, мы им предлагали древесину», говорит Во, «и через час, древесину отклоняли».

Сопротивление возникло из предположений о древесине как материале: Клиенты полагали, что любая деревянная конструкция будет вести себя как каркас шара, с ее структурными слабостями и уязвимостью к огню. «Наши усилия время от времени нас разочаровывали», Thistleton говорит. «Одна вещь, которую мы обнаружили, была неспособность кого-либо провести различие между массовой и структурной древесиной».

Как только люди начинают говорить о древесине, они сразу начинают беспокоиться о горючести. И все же, массовая древесина на самом деле безопаснее в огне, чем сталь. Толстая доска из дерева будет обугливаться снаружи, предохраняя внутренние слои древесины от повреждений. Металл, с другой стороны, начинает плавиться. «Сталь, когда он горит, похожа на спагетти», говорит Би Джей Yeh, технический директор по техническим услугам Для АПА- Ассоциации Инжинерной Древесины.

Медленно но верно, однако, разработчики возвращаются, особенно те, которые понимают экономические выгоды от строительства с CLT. Когда австралийское подразделение Lend Lease, глобальной компании по управлению проектами и строительству, начало проектировать Fortе, 10-этажный жилой дом в районе складов Мельбурна, его инженеры не рассматривали массовую древесину. «Мы изначально искали легкое строительное решение, которое могло бы работать на относительно плохих почвенных условиях», говорит Эндрю Ниланд, который курирует проекты по строительству древесины для компании. CLT, они обнаружили, подошёл по стоимости. «Мы просмотрели много вариантов и натолкнулись на инженерную древесину», говорит Neiland. Вообще говоря, строительство CLT примерно на 15 процентов дешевле, чем из обычных стали и бетона, согласно исследованиям Waugh Thistleton.

Арендаторы тоже участвуют в процессе вырботке решений. Несмотря на опасения, что некоторых из них могут отпугнуть соображения безопасности, жизни в деревянной башне, Форте оказался огромным коммерческим успехом, так что все квартиры були проданы. «Это было в новостях в Китае», говорит Ниланд. «Позвонила мать коллеги и спросила: «Что это за здание?» «Забегая вперед, он говорит, что Lend Lease Australia стремится построить от 30 до 50 процентов своих проектов с CLT.

Но самой большой движущей силой поворота к дереву является растущее осознание среди архитекторов и разработчиков вклада своей области в изменение климата. «Наша промышленность лидирует по своим показателям по влиянию на планету и здоровье человека, — говорит Во. Бетон и сталь требуют огромного количества энергии для производства и транспортировки, генерируя более тонны двуокиси углерода на тонну стали или бетона.

С другой стороны древесина, даже инженерная, как CLT, является гораздо более экологически чистой, несмотря на то что на её разрезание и прессовку тоже уходит энергия. По данным Wood for Good, организации, которая выступает за устойчивое деревянное строительство, тонна кирпичей требует в четыре раза больше энергии для производства в виде тонны пилоспособной хвойных пород; бетон требует пять раз, стали 24 раза, и алюминия 126 раз. Древесина также работает лучше: она, например, изолирует в пять раз лучше чем бетон, и в 350 раз лучше чем сталь. Это означает, что меньше энергии необходимо для обогрева и охлаждения деревянного здания.

Когда CLT используется для строительства высотных башен, экономия углерода может быть огромной. 186 тонн углерода, замурованных в Stadthaus, достаточны для того, чтобы компенсировать 20 лет его повседневной деятельности, а это означает, что в течение первых двух десятилетий своей жизни здание не является углеродно-нейтральным – оно на самом деле углеродно-отрицательное. Вместо того, чтобы производить парниковые газы, Stadthaus борется с ними.

В то время как такие фирмы, как Waugh Thistleton сосредоточились на низких зданиях, другие проектируют здания которые будут гораздо выше — до 40 этажей или ещё выше. Самое последнее предложение исходит от Skidmore, Owings и Merrill, фирмы стоящей за некоторыми из самых высоких небоскребов в мире, в том числе 1 Всемирный торговый центр и Бурдж-Халифа. Нося название «Timber Tower Research Project», он перевоплощает 42-этажный Чикагское жилое здание «Dewitt Каштан», которую Skidmore разработала в 1966 году, как структуру построенную в основномс CLT. В целом, предлагаемое здание состоит из 80 процентов древесины со сталью и бетоном на стыках, чтобы обеспечить дополнительную жесткость.

До сих пор, этот проект оставался только проектом. Но для строительной фирмы, такой как Skidmore, решение заняться высотным деревянным строительством является признаком того, как быстро технология движется от инженерного авангарда в основное русло.

Маловероятно, что мы увидим, что деревянные башни поднимаются выше, чем сегодняшние супервысокие небоскребы. Но много возможностей всё равно остаются. Даже в крупнейших городах мира, только немного зданий выше 40 этажей. «Огромный кусок рынка является жизнеспособным. Нью-йорк является высотным городом, но он не такой высокий, — говорит Уильям Ф. Бейкер, который руководил исследованием Skidmore вместе с инженером-проектировщиком Бентоном Джонсоном. «Мы могли бы справиться с большей частью Манхэттена».

Что возвращает нас к разговору о Стадтхаус. Если это скромное здание на углу улицы в Шордиче на самом деле является ловушкой для сотен тонн углерода, представьте себе целый город Stadthauses. Структуры, которые когда-то были основным источником парниковых газов, могли вместо этого вымыть их из атмосферы. «Дерево – это новый бетон, — говорит де Райк из dRMM. «Бетон – это материал 20-го века. Сталь — это материал XIX века. Древесина – это материал 21-го века».

Новая древесина: Создание CLT

Процесс производства кросс-ламинированной древесины дает понять, почему архитекторы называют её «фанерой на стероидах». Её слоистая структура придает ей огромную прочность в двух направлениях, производя легкую альтернативу стали или бетону.

Изфотовление новой древесины

Предоставлено SOM

1) Укладка. Бруски из дерева, как правило, ели, укладываются бок к боку слоями, каждый слой перпендикулярно нижнему, создавая деревянную доску до 30 см толщиной. Тонкий слой клея помещается между каждым слоем.

2) Прессовка. Деревянные доски помещаются в массивный пресс, который сжимает их вместе.

3) Полировка. Края досок отпиливаются. Если необходимы более длинные секции, края разводятся, чтобы создать зубчатые края. Затем они приклеиваются к соответствующему концу другой панели для создания секций до 24 м в длину.

4) Вырезка. Доски вырезаются до пользовательских спецификаций, включающих пробелы для окон и бытовой техники, используя трех-D файлы, отправленные архитекторами или строительной группой.

Анатомия лесной башни

Анатомия лесной башни

Предоставлено архитекторами Waugh Thistleton

1) В то время как стальные или бетонные конструкции скелетные, здания из CLT распределяют вес по всей, твердой вертикальной панели используя колонны для принятия основной тяжести.

2) Стальные или бетонные L-кронштейны скрепляют горизонтальные и вертикальные панели CLT вместе.

3) Горизонтальные пролеты между вертикальными элементами CLT могут быть значительно длиннее, чем со стальными или бетонными балками.

4) Внутренние стены, как правило, огнеупорные, где верхние части массовых деревянных панелей покрыты гипсом.

5) 5-сантиметровый слой бетона обычно охватывает два 5-сантиметровых слоя изоляции (разделенных 7-сантиметровой пустотой), чтобы уменьшить акустическую вибрацию между полами.

6) Панели привозят на стройплощадку с уже вырезанными оконнымо проёмами и иногда трубопроводами и установленными электроприборами. Строительство так же просто, как завинчивание панелей вместе.

7) Лифты имеют двойные стены с изоляцией, зажатой между ними для обеспечения пожарной безопасности и звукоизоляции.

Эта статья первоначально появилась в марте 2014 года в Рopular Science.

источники: Cross-Laminated Timber is the Most Advanced Building Material